Сипкость металла - это одна из важных характеристик, которую нужно знать при проведении различных инженерно-технических расчетов и прочных исследований. Узнать, насколько металл сжимаемый или сипкий, можно с помощью специальных техник и приборов.

Сипкость металла представляет собой показатель его способности к сохранению формы при статической нагрузке или деформации. Более сипкое вещество переживет сильные удары без серьезных изменений, в то время как менее сипкое может потерять свою форму или структуру. Измерение сипкости металла помогает предсказать его поведение в различных обстоятельствах и адаптировать соответствующие технологические процессы.

Существует несколько методов, позволяющих определить сипкость металла. Один из самых распространенных - измерение относительного объема или плотности вещества. Он основан на принципе Архимеда, согласно которому плотность рассеивается в жидкости, пропорционально весу иммерсированного вещества. Этот метод требует специального ареометра, который позволяет измерить плотность и сравнить ее со значением плотности образца металла.

Что такое сипкость металла

Сипкость металла может быть определена экспериментально при помощи специальных испытаний, таких как испытания на ударную вязкость или испытания на сжатие. Эти испытания позволяют оценить способность металла выдержать воздействие ударных нагрузок или силы сжатия без разрушения или деформаций.

Сипкость металла зависит от его свойств и структуры. Металлы с высокой сипкостью обладают высокой прочностью и устойчивостью к деформациям, что делает их идеальными для использования в конструкционных деталях, которым требуется выдерживать высокие нагрузки.

С другой стороны, металлы с низкой сипкостью более склонны к разрушению и деформациям при воздействии силы. Они могут использоваться в приложениях, где требуется легкость деформации, например, для формования или обработки металла.

Определение сипкости металла имеет важное значение для промышленности, так как позволяет предсказать поведение металла в условиях эксплуатации и выбрать подходящий материал для определенного применения.

Методы определения сипкости металла

1. Метод измерения плотности

Одним из основных методов определения сипкости металла является измерение его плотности. Для этого проводится взвешивание образца металла на воздухе, а затем в воде. Поделив разность массы образца в воздухе и воде на объем образца, можно получить его плотность. Чем меньше плотность металла, тем более сипким он является.

2. Метод определения гранулометрического состава

Другим методом определения сипкости металла является анализ его гранулометрического состава. Для этого производится сортировка частиц металла по их размеру с помощью специальных сит. Затем измеряется доля каждой фракции от общего объема металла. Чем больше доля мелкой фракции, тем более сипким будет металл.

3. Метод определения коэффициента внутреннего трения

Третьим методом определения сипкости металла является измерение его коэффициента внутреннего трения. Для этого применяются специальные устройства, которые позволяют измерять силу трения при движении частиц металла друг по другу. Чем меньше коэффициент внутреннего трения, тем более сипким является металл.

Комбинация этих методов позволяет более точно определить сипкость металла и выбрать подходящую методику его обработки и использования.

Магнитный метод определения сипкости металла

Для проведения магнитного теста необходима специально подобранная образцовая панель, которая представляет собой набор различных типов металла и различных уровней сипкости. Образцы размещаются на специальной поверхности, обладающей определенной магнитной индукцией.

В процессе испытания образца на него оказывается воздействие магнитного поля. Сила взаимодействия между образцом и магнитным полем зависит от структурных особенностей металла, таких как его гранулярность, магнитные свойства и наличие дефектов.

| Уровень сипкости | Сила притяжения/отталкивания |

|---|---|

| Низкая | Слабая |

| Средняя | Умеренная |

| Высокая | Сильная |

Магнитный метод определения сипкости металла обладает рядом преимуществ, включая простоту и скорость проведения испытания, возможность определения сипкости без разрушительного воздействия на образец и возможность автоматизированного анализа данных.

Однако, стоит отметить, что магнитный метод является лишь одним из способов определения сипкости металла и не всегда может быть единственно правильным или достаточным для полного и точного анализа.

Визуальный метод определения сипкости металла

Для визуального определения сипкости металла можно использовать несколько методов. Один из них - это визуальное наблюдение за поведением и структурой металла при деформации. Например, при легком нажатии на поверхность металла можно определить его сипкость по наличию трещин и сколов на его поверхности. Если поверхность металла не деформируется и остается гладкой, это может свидетельствовать о его низкой сипкости.

Однако визуальный метод определения сипкости металла имеет некоторые ограничения. Для более точных результатов рекомендуется использовать специализированные инструменты и методы испытаний, такие как твёрдомеры, тягосталки и другие приборы. Визуальный метод может служить лишь предварительной оценкой сипкости металла.

Химический метод определения сипкости металла

Для проведения химического метода определения сипкости металла необходимо использовать специальные реактивы, которые реагируют с поверхностью металла и изменяют свои свойства. Например, в случае с иронием реагентом может быть соляная кислота.

Процесс определения сипкости металла с помощью химического метода состоит из следующих этапов:

| Шаг | Описание |

|---|---|

| 1 | Подготовка реактивов |

| 2 | Подготовка образца металла |

| 3 | Прохождение химической реакции |

| 4 | Измерение параметров реакции |

| 5 | Определение сипкости металла |

В ходе химической реакции между реактивами и металлом происходит изменение цвета, образование осадка или выделение газа. Эти изменения позволяют определить сипкость металла.

Определение сипкости металла с помощью химического метода важно для многих отраслей промышленности, включая металлургию, машиностроение и строительство. Этот метод позволяет быстро и точно определить качество и свойства металла, что помогает в проектировании и производстве изделий из металла.

Инструментальный метод определения сипкости металла

Для определения сипкости металла часто применяется инструментальный метод, основанный на использовании специальных инструментов.

Основной инструмент, используемый при определении сипкости металла, - это ударный инструмент. Существует несколько различных типов ударных инструментов, которые могут использоваться для определения сипкости металла:

| Тип инструмента | Описание |

|---|---|

| Шариковый дюрометр | Используется для измерения твердости и сипкости металла путем удара по его поверхности шариком определенной массы и диаметра. |

| Дюрометровый молоток | Представляет собой молоток со специальным металлическим наконечником, который наносит удар по поверхности металла. |

| Абразивный инструмент | Используется для определения сипкости металла путем нанесения на его поверхность шлифовальных материалов с различной зернистостью. |

При использовании ударных инструментов осуществляется измерение силы удара либо глубины проникновения инструмента в металл. Полученные данные обрабатываются и анализируются для определения сипкости металла.

Инструментальный метод определения сипкости металла является достаточно удобным и точным способом измерения. Он позволяет получить репрезентативные данные о сипкости металла, которые могут быть использованы в дальнейшей технологической обработке или качественном контроле продукции.

Практическое применение определения сипкости металла

Одним из практических применений определения сипкости металла является разработка и тестирование новых материалов. Используя методы и инструменты для измерения сипкости, можно определить, какой материал лучше всего подходит для конкретного применения. Например, при разработке авиационных двигателей необходимо выбрать металл с определенной степенью сипкости, чтобы обеспечить высокую производительность и долговечность двигателя.

Другим практическим применением определения сипкости металла является контроль качества готовых изделий. Используя специальные приборы, можно проверить сипкость металла и выявить дефекты или несоответствия требованиям. Это позволяет предотвратить дальнейшую обработку и использование металла с низкой степенью сипкости, что может привести к поломке или аварии.

Кроме того, знание сипкости металла может быть полезно при проектировании и оптимизации процессов обработки материалов. Используя данные о сипкости, можно выбрать оптимальные параметры обработки металла, чтобы достичь требуемых свойств и качества поверхности. Это позволяет сократить время и затраты на процесс обработки, а также повысить эффективность производства.

В целом, практическое применение определения сипкости металла позволяет улучшить качество и надежность конечных продуктов, сократить время и затраты на производство и повысить эффективность процессов обработки. Поэтому изучение и контроль сипкости металла является неотъемлемой частью современного металлургического и инженерного производства.

Производство металлических изделий

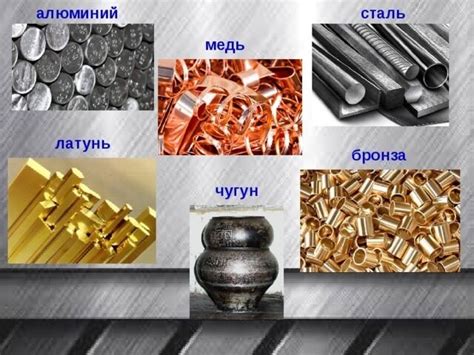

Первый этап – это подготовка сырья. Для производства металлических изделий используются различные металлы, такие как сталь, алюминий, медь и другие. Сырье подвергают специальной обработке, включающей его очистку от примесей и прокалку для увеличения прочности и сопротивления изделия.

Второй этап – это литье металла. Сырье расплавляется и заливается в специальные формы для создания изделий определенной формы и размера. Для этого используются различные методы литья, такие как кокильное и песочное литье.

Третий этап – это обработка изделий. После литья металлические изделия проходят обработку, которая включает в себя такие процессы, как обрубка лишних деталей, сверление отверстий, обточка поверхности и другие операции в зависимости от типа и назначения изделия.

Четвертый этап – это обработка поверхности. В зависимости от требований и назначения изделий, их поверхность может подвергаться различным обработкам, таким как полировка, покраска, гальваническое покрытие или покрытие защитным слоем для повышения стойкости к коррозии.

Пятый этап – это сборка и испытание изделий. После обработки изделия собирают, проверяют на соответствие заданным характеристикам и испытывают на прочность и надежность. В случае выявления дефектов или несоответствий, изделие подвергается доработке или замене.

Все эти этапы производства металлических изделий требуют высокой квалификации и использования специализированного оборудования. Качество и сроки выпуска изделий напрямую зависят от правильного выполнения каждого этапа.