В мире химических процессов, скрытых от жаждущего знаний глаза, актуальность достижения бесконечности в превращении неприглядных сырьевых материалов в благородные вещества остается неизменной. Каждый шаг вперед в этом путешествии требует вьющихся волосок терпения и тонкого мастерства для гармоничного соединения науки и искусства.

Внутри сердца ректификационной колонны спрятаны секреты, манящие проникнуть во внутренний мир великой алхимии. Этот мир восстает перед нашими глазами в туманных бархатных парах, но для тех, кто обладает редчайшими силами и умеет разшифровывать знаки символов, эти пары переходят в олицетворение возможностей.

Великое действие происходит в кузнице призрачной магии, где из бесценных сырьевых материалов извлекаются изумрудно-чистые капли жидкости. Овладение этим искусством требует не только глубоких познаний в научных принципах, но и тонкой интуиции, способной воспринимать музыку, звучащую внутри облачных запахов и неуловимых оттенков.

Техники и преимущества добывания конденсата в процессе ректификационной фракционной установки:

В данном разделе мы рассмотрим неоспоримые методы и выгоды получения изысканного продукта при проведении процесса очистки сырья на специализированном оборудовании. Далее мы изучим мастерство и изобретательность, которые играют определяющую роль в достижении оптимальных результатов.

Основные подходы к овладению секретами и раскрытию возможностей получения конденсата на реобразующей колоне:

Первоначальным этапом является полное понимание процесса ректификации и принципов действия фракционной колонны. Уверенное владение техническим и чисто научным репертуаром позволит применять различные стратегии, экспериментировать и совершенствовать методы для достижения наилучшего результата.

Тайные приемы получения конденсата:

Секретом успешного получения конденсата является оперативная реакция на изменения, которые возникают в процессе работы фракционной установки. Анализ данных и наблюдение за характеристиками потока будут полезными инструментами в достижении желаемого конечного продукта.

Преимущества использования ректификационной колонны:

Использование ректификационной колонны позволяет обеспечить эффективную очистку сырья, разделение компонентов и получение высококачественного продукта. Преимуществом данного метода является возможность контроля и регулировки различных параметров процесса для достижения требуемого уровня дистилляционного эффекта.

Роль вертикальной дистилляционной системы в процессе образования цельного спирта

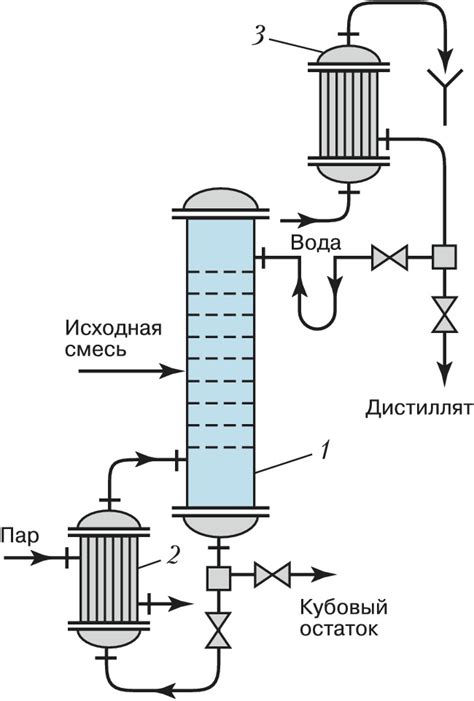

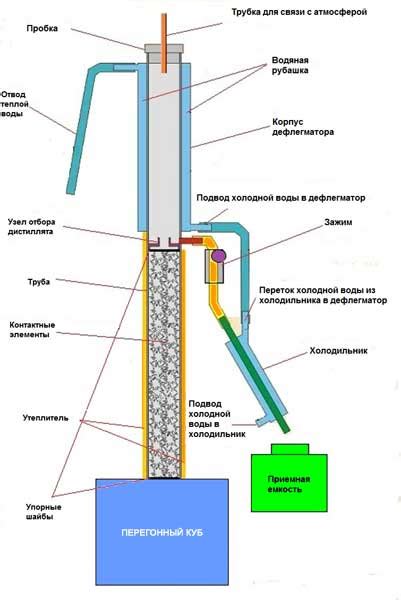

Цельная ректификационная система, состоящая из колонны и клапанов, является основным инструментом для разделения питательного сырья на его компоненты. Она основана на принципе дифференциального кипения и конденсации, позволяющем получить различные фракции спирта в зависимости от их кипящих температур и летучих свойств.

Принцип действия ректификационной колонны основан на повторяющихся процессах испарения и конденсации спирта внутри колонны. Сырье подается снизу, а потоки паров и жидкости перемещаются в противоположных направлениях. Узкие отверстия в колонне, так называемые пластины или кольца, предоставляют поверхность для контакта между паром и жидкостью, что способствует разделению компонентов.

Дифференциальное кипение и конденсация происходят на каждой пластине, позволяя легким и более летучим компонентам испариться и подняться вверх, тогда как более тяжелые компоненты остаются в жидкой форме и смещаются вниз.

Таким образом, ректификационная колонна играет решающую роль в создании оптимальных условий для расщепления и удаления различных примесей, а также для получения высокоочищенного дистиллята.

Основные принципы функционирования ректификационной системы

В этом разделе мы рассмотрим основные принципы работы ректификационной системы, которая позволяет получать высокочистые продукты с помощью дистилляции. Процесс ректификации основан на использовании различных физических и химических свойств компонентов смеси, что обеспечивает эффективное разделение их в ректификационной колонне.

Дифференциальное испарение и конденсация

Одним из основных принципов работы ректификационной системы является использование разницы в температурах и свойствах испарения компонентов смеси. При подаче смеси в ректификационную колонну происходит её нагревание до определенной температуры, при которой происходит дифференциальное испарение компонентов. В результате испарения компоненты смеси превращаются в пары и поднимаются по колонне.

Фракционирование и отделение

В процессе продвижения паровых паров смеси вверх по колонне они постепенно охлаждаются и конденсируются при контакте с охлажденным поверхностями колонны. В результате фракционирования, более легкие компоненты приходят в газообразную форму раньше и поднимаются выше, в то время как более тяжелые компоненты остаются на нижних уровнях колонны.

Ректификация и рециркуляция

Для максимальной эффективности разделения компонентов смеси, в ректификационной системе применяется процесс ректификации и рециркуляции паров. Это позволяет повторно использовать пары, прошедшие ректификацию и конденсацию, для более эффективного выделения и разделения целевого продукта.

Управление температурой и давлением

Основными параметрами работы ректификационной системы являются температура и давление. Контроль этих параметров позволяет эффективно управлять процессом разделения компонентов смеси. Регулируя температуру и давление в различных зонах колонны, можно достичь оптимального разделения компонентов и получения требуемого продукта с высоким уровнем чистоты.

Таким образом, основные принципы работы ректификационной системы включают в себя дифференциальное испарение и конденсацию, фракционирование и отделение, ректификацию и рециркуляцию паров, а также контроль температуры и давления. Понимание и правильное применение этих принципов позволяет обеспечить эффективное разделение компонентов смеси и получение необходимого дистиллята.

Этапы процесса формирования дистиллята на ректификационной установке

В данном разделе будут рассмотрены различные этапы процесса получения высококачественного продукта на ректификационной колонне, используя разнообразные методы и техники. Реализация каждого этапа требует точного соблюдения определённых условий и контроля над процессом, что в конечном итоге влияет на качество и характеристики получаемого дистиллята.

Подготовка и загрузка исходного сырья:

Первым этапом является подготовка и загрузка исходного сырья в ректификационную колонну. Этот этап включает в себя выбор исходного материала, его предварительную обработку и сохранение необходимых условий хранения. Важно учитывать физико-химические свойства исходного сырья, такие как плотность, вязкость, содержание примесей, которые могут влиять на процесс получения дистиллята.

Тепловая обработка сырья:

На данном этапе производится термическая обработка исходного сырья с целью разделения компонентов на фракции с различными температурными интервалами. Основными методами являются нагревание и испарение. Этот процесс позволяет отделить легковоспламеняющиеся элементы от тяжелых компонентов и собрать их в отдельные части колонны для дальнейшей перегонки.

Перегонка и конденсация:

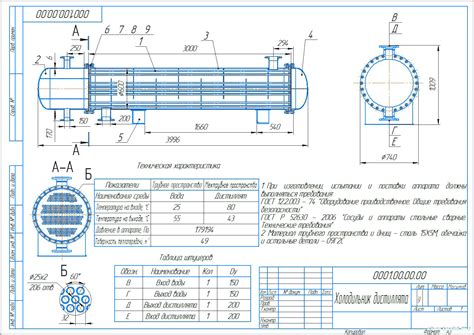

На этом этапе происходит подача испарившихся компонентов на верхнюю часть колонны, где при взаимодействии с охлаждающей средой они конденсируются и собираются в качестве дистиллята. Этот процесс основан на различиях в температурных интервалах и физико-химических свойствах компонентов, позволяющих их разделить и получить высококачественный продукт.

Отделение и удаление примесей:

Последним этапом является отделение и удаление примесей, которые могут присутствовать в полученном дистилляте. Для этого применяются различные методы фильтрации и очистки, направленные на удаление нечистот и улучшение качества продукта. Важно обеспечить точность и контроль за этим процессом, чтобы исключить наличие нежелательных примесей в конечном дистилляте.

Каждый из указанных этапов играет важную роль в формировании качественного дистиллята на ректификационной колонне. Необходимо учитывать и контролировать различные параметры и условия процесса, чтобы получить желаемые характеристики и соответствовать требованиям качества продукта.

Правильный выбор условий для оптимальной работы колонны

Преобразование сырья в дистиллят на ректификационной колонне требует правильного подбора условий, которые обеспечат эффективность процесса и высокое качество получаемого продукта.

- Установление оптимальной температуры и давления в колонне. Правильный выбор этих параметров позволяет достичь необходимой фракционированности и избежать образования нежелательных соединений.

- Контроль скорости подачи сырья. Регулирование расхода сырья позволяет управлять процессом дистилляции и получить требуемое соотношение фракций в дистилляте.

- Использование рефлюкса. Оптимальное соотношение рефлюксной жидкости и подаваемой сырьевой смеси обеспечивает эффективную ректификацию и повышает отделение целевой фракции.

- Выбор катализатора. Применение подходящего катализатора позволяет ускорить процессы ректификации и снизить энергозатраты.

- Обеспечение оптимального контакта фаз. Эффективность работы колонны зависит от интенсивности смешения сырья и рефлюкса, поэтому стоит обратить внимание на конструкцию и параметры связанных устройств.

Выбор правильных условий для работы ректификационной колонны является ключевым фактором в процессе получения высококачественного дистиллята. Корректное установление параметров температуры, давления, расхода сырья и рефлюкса, а также использование подходящего катализатора и обеспечение интенсивного смешения сырья и рефлюкса позволят достичь оптимальной производительности и желаемых характеристик продукта, позволяя вам справиться со сложностями и повысить эффективность вашей ректификационной колонны.

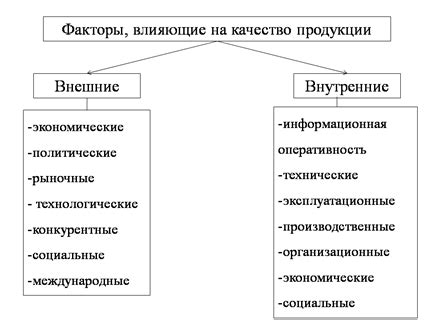

Важные факторы, оказывающие влияние на качество получаемого продукта

Один из критически важных факторов – это температура, которая оказывает существенное воздействие на разделение компонентов и чистоту продукта. Во время ректификации, определенные температурные зоны могут быть оптимизированы для получения определенного качества дистиллята.

Давление также имеет свою роль в процессе дистилляции. Правильное управление давлением в ректификационной колонне может помочь снизить потери качества продукта, обеспечивая максимальную чистоту дистиллята.

Еще одним важным параметром является скорость газового потока в колонне. Правильный контроль скорости потока позволяет эффективно разделить компоненты и обеспечить высокое качество дистиллята.

Также следует обратить внимание на такой показатель, как размер и форма упаковки внутри колонны. Различные конструктивные изменения, такие как тип упаковки, количество и размеры пор и трещин, могут существенно повлиять на качество получаемого дистиллята.

И напоследок, для достижения высокого качества дистиллята, необходимо обратить внимание на точность контроля и регулировки всех перечисленных параметров. Это позволяет максимально эффективно использовать ректификационную колонну и получать продукт с наилучшими характеристиками.

Роль разнообразных компонентов системы ректификационной колонны в процессе формирования высококачественного алкогольного продукта

В данном разделе мы рассмотрим ключевые аспекты, связанные с компонентами ректификационной колонны и их ролью в процессе получения дистиллята. Различные элементы системы играют важную роль в обеспечении эффективного разделения спиртового сырья на фракции и формирования высококачественного алкогольного продукта.

Первым важным компонентом, который мы рассмотрим, является ректификационная колонна. Она выполняет функцию разделения сырья путем фракционирования и конденсации паровых компонентов. Главное преимущество ректификационной колонны заключается в возможности проведения повторных циклов разделения, что позволяет получать продукты с высоким содержанием спирта.

Однако ректификационная колонна сама по себе не может обеспечить достаточное качество дистиллята. Для этого необходимы дополнительные компоненты, такие как различные сорбенты и фильтры. Сорбенты используются для улавливания и удаления нежелательных примесей из спиртового сырья. Таким образом, они играют важную роль в очистке и улучшении качества получаемого дистиллята.

Другим важным компонентом системы ректификационной колонны являются регулируемые клапаны и насосы. Они обеспечивают контроль и регулировку температуры, давления и скорости прохождения сырья через колонну. Это позволяет оптимизировать процесс разделения и получать дистиллят с заданной концентрацией алкоголя и определенными органолептическими характеристиками.

Важно отметить, что эффективность процесса получения дистиллята на ректификационной колонне зависит от сочетания и правильного использования всех компонентов системы. Их выбор и конфигурация должны быть оптимизированы, учитывая особенности сырья и требования к качеству продукта. Правильное взаимодействие компонентов позволяет добиться высоких характеристик дистиллята и обеспечить его консистентность и стабильность.

Способы контроля процесса приобретения концентрированного продукта на исследовательском модуле экстрагирования

Раздел посвящен анализу различных методов регулирования и контроля этапа получения высококонцентрированного продукта на системе экстрагирования. В нем будут рассмотрены разнообразные подходы и техники, применяемые для оптимизации процесса, а также преимущества и недостатки каждого из них.

Техническое управление исследовательской системой, работающей на основе процесса экстрагирования, играет ключевую роль в получении желаемого концентрированного продукта. Один из подходов включает использование контроллера процесса с использованием специальных сенсоров для измерения и мониторинга ключевых параметров, таких как температура, давление и скорость потока вещества.

Другим способом является использование программного обеспечения для управления процессом. С помощью такого программного обеспечения можно создавать и оптимизировать различные маршруты и настройки процесса, а также контролировать его выполнение в режиме реального времени.

Также возможным методом является применение регулирующих клапанов, которые обеспечивают точное и управляемое изменение параметров процесса, таких как расход реагента и давление в системе. Это позволяет достичь оптимальных условий и повысить эффективность процесса получения концентрированного продукта.

Комбинирование различных способов управления и контроля может быть наиболее эффективным исходом. Это может включать в себя комбинацию использования контроллеров, программного обеспечения и регулирующих клапанов для оптимального управления процессом получения концентрированного продукта на исследовательском модуле экстрагирования.

| Преимущества | Недостатки |

|---|---|

| - Более точный контроль параметров процесса - Возможность оптимизации и автоматизации - Улучшенная эффективность | - Высокие затраты при внедрении системы управления - Необходимость обучения и обслуживания персонала |

Оптимизация работы ректификационной колонны: полезные рекомендации от практиков

Этот раздел рассматривает практические аспекты оптимизации работы ректификационной колонны, с учетом особенностей процесса и внедрения эффективных методов. Мы предлагаем некоторые полезные советы, которые могут помочь вам улучшить работу вашей колонны и достичь более высокой производительности.

1. Оптимальная настройка режимов работы

Одним из ключевых аспектов оптимизации работы ректификационной колонны является правильная настройка режимов работы. Вам следует уделить особое внимание выбору оптимальной температуры, давления и расхода сырья. Данные параметры могут значительно влиять на эффективность работы колонны, поэтому их корректная настройка является неотъемлемой частью процесса оптимизации.

Примерно эквивалентными выражениями для данного раздела могут быть:

- Рекомендации по настройке параметров работы ректификационной системы

- Советы по оптимизации режимов работы ректификационной установки

2. Использование эффективных уплотнений и разделительных пластин

Выбор правильных уплотнений и разделительных пластин является важным шагом для оптимизации работы ректификационной колонны. Уплотнения между различными секциями колонны помогают минимизировать утечку паров и повысить эффективность процесса. Разделительные пластины, в свою очередь, способствуют улучшению разделения компонентов смеси, что позволяет получать более чистый дистиллят.

Примерно эквивалентными выражениями для данного раздела могут быть:

- Эффективные методы герметизации и отделения компонентов в ректификационной колонне

- Практические советы по установке и использованию уплотнений и разделительных пластин

3. Оптимизация оборудования и материалов

Правильный выбор оборудования и использование высококачественных материалов играют важную роль в оптимизации работы ректификационной колонны. Перед приобретением оборудования необходимо оценить его технические характеристики и сопоставить их с требованиями процесса. Кроме того, использование надежных и прочных материалов устранит проблемы связанные с износом и потерей эффективности.

Примерно эквивалентными выражениями для данного раздела могут быть:

- Рациональный выбор оборудования и материалов для ректификационной системы

- Советы по оптимизации компонентов и материалов ректификационной колонны

Внедрение данных практических советов может значительно повысить эффективность работы вашей ректификационной колонны и помочь достичь желаемых результатов в процессе получения дистиллята.

Во-вторых, важно обеспечить правильную работу системы сбора конденсата. Необходимо регулярно проверять и чистить трубопроводы, фильтры и другие элементы, чтобы предотвратить их засорение или повреждение. Кроме того, обратите внимание на правильную установку и обслуживание клапанов и вентилей, чтобы исключить возможность утечек и неправильного программирования.

Инновационные прогрессивные методы для достижения кристально чистого продукта на ректификационной установке

В данном разделе мы рассмотрим новаторские методы, применяемые в современной науке и инжиниринге для получения высококачественного дистиллята на ректификационной колонне. Будут рассмотрены передовые разработки и современные подходы, способствующие повышению эффективности процесса и достижению превосходных результатов без использования традиционных подходов и компромиссов в качестве.

Оптимизация процесса разделения

Константно стремясь к совершенству, исследователи и инженеры постоянно совершенствуют методы разделения жидкостей и газов на ректификационных колоннах. Одним из самых прогрессивных направлений стала оптимизация процесса разделения путем разработки новых типов упаковки колонны, применения инновационных материалов и использования современных алгоритмов управления в единой системе контроля.

Вакуумная ректификация

Включение вакуумной технологии в процесс ректификации значительно улучшает возможности получения дистиллята высочайшей чистоты. Применение вакуумного режима позволяет уменьшить температуру в камерах ректификационной колонны, что снижает риск разложения и окисления ценных компонентов и помогает сохранить их природную структуру и ароматические свойства.

Новые материалы и покрытия

Исследования в области новых материалов и покрытий для внутренней поверхности ректификационных колонн привели к разработке инновационных структур, обеспечивающих высокую эффективность разделения и минимальную потерю полезных компонентов. Поверхностные модификации с использованием нанотехнологий обеспечивают инертность, снижают сопротивление потока и улучшают процесс конденсации и отделения конденсата, что способствует получению продукта высочайшего качества.

Управление и автоматизация

Применение инновационных алгоритмов управления и систем автоматизации на ректификационных установках помогает достичь оптимальной работы процесса и повысить его эффективность. Автоматизация позволяет точно контролировать параметры процесса, адаптироваться к изменяющимся условиям и регулировать режим работы колонны для достижения максимальной производительности и качества дистиллята.

В результате применения инновационных технологий в области получения дистиллята на ректификационной колонне, возможно повысить эффективность процесса и получить продукт высочайшего качества с минимальными потерями и компромиссами.

Вопрос-ответ

Как получить дистиллят на ректификационной колонне: секреты и возможности?

Для получения дистиллята на ректификационной колонне необходимо правильно настроить процесс ректификации. Секреты включают контроль температуры, давления и расхода сырья, а также использование различных технологических устройств, таких как сита и регулирующие клапаны. Возможности получения дистиллята зависят от качества сырья и настройки ректификационной колонны.

Каковы основные этапы получения дистиллята на ректификационной колонне?

Основные этапы получения дистиллята на ректификационной колонне включают подготовку сырья, нагревание его до парообразного состояния, подачу сырья в верхнюю часть колонны, ректификацию пара с помощью фракционирования и отделение дистиллята от конденсата. Каждый этап требует определенных настроек и контроля.

Каким образом температура в ректификационной колонне влияет на получение дистиллята?

Температура в ректификационной колонне играет важную роль в процессе получения дистиллята. Увеличение температуры может способствовать испарению более легких компонентов сырья и образованию дистиллята. Однако слишком высокая температура может привести к нежелательным побочным реакциям или разложению сырья.

Какие технологические устройства помогают получить чистый и высококачественный дистиллят на ректификационной колонне?

Для получения чистого и высококачественного дистиллята на ректификационной колонне могут быть использованы различные технологические устройства. Например, сита позволяют задерживать более тяжелые компоненты и улучшают разделение фракций. Регулирующие клапаны позволяют контролировать расход сырья и температуру в колонне, что также влияет на качество дистиллята.

Каковы основные преимущества получения дистиллята на ректификационной колонне по сравнению с другими методами?

Основные преимущества получения дистиллята на ректификационной колонне включают высокую эффективность разделения компонентов, возможность контроля качества и выхода дистиллята, а также более экономичное использование сырья. Этот метод позволяет получать дистиллят с более высокой степенью очистки и позволяет регулировать его состав в зависимости от требований процесса или продукта.

Как получить дистиллят на ректификационной колонне?

Для получения дистиллята на ректификационной колонне необходимо провести процесс дистилляции, который основывается на разделении жидкостей разной летучести посредством повторяющихся испарений и конденсаций. Для этого сырье подвергается нагреванию в перегонном кубе, в результате чего происходит испарение жидкости. Пары попадают в ректификационную колонну, где происходит повторное испарение и конденсация, позволяющая получить дистиллят. Важно учесть факторы, такие как температура нагрева, давление и конструкция ректификационной колонны, чтобы достичь желаемых результатов.