Когда речь заходит о решении конкретных задач, связанных с соединением металлических деталей, одним из наиболее востребованных методов является сварка ресанта. Этот процесс нашел широкое применение в различных областях, от строительства до авиации, благодаря своей уникальной способности создавать прочные соединения.

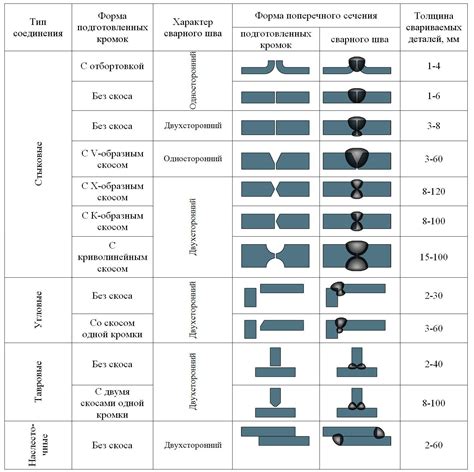

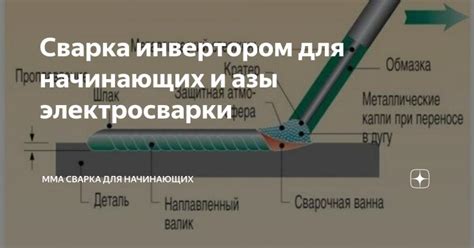

Сварка ресанта – это процесс, при котором две или более металлические детали обогреваются до температуры плавления, а затем соединяются при помощи электрического разряда или плазменного пламени. Как правило, для этой цели используют специальные электроды или проволоку из определенной сплавленной композиции.

Одним из главных достоинств сварки ресанта является возможность создания качественных и надежных соединений. В отличие от других методов, таких как клепка или сверление с последующим приклеиванием, сварка ресанта позволяет получить структурные соединения высокой прочности. Это особенно важно, когда требуется обеспечить надежность конструкций, подвергаемых большим нагрузкам.

Однако следует быть внимательными и учитывать некоторые недостатки сварки ресанта. Общепризнанной проблемой является высокая температура, которая может привести к деформации материалов и изменению их структурных свойств. Кроме того, процесс сварки ресанта требует наличия специального оборудования и квалифицированных специалистов, что может быть достаточно затратным и сложным в организации. Тем не менее, с правильным подходом и использованием современных технологий, эти недостатки можно минимизировать.

Преимущества использования сварки с помощью ресанта

Существует ряд преимуществ, которые делают сварку с использованием ресанта очень эффективным и популярным методом. Она позволяет создавать прочные и долговечные соединения, обеспечивает высокую степень прочности, а также дает возможность работать с различными металлическими материалами.

Универсальность

Сварка ресанта обладает универсальностью в применении, так как может использоваться для соединения самых разнообразных деталей и конструкций. Она может применяться в различных отраслях промышленности, а также в строительстве и ремонте.

Прочность и надежность

Одним из главных преимуществ сварки ресанта является создание прочного соединения между деталями. Благодаря этому методу можно добиться высокой степени прочности сварного шва, что особенно важно для работы с крупными и тяжелыми металлоконструкциями.

Функциональность

Сварка ресанта обладает широким диапазоном функциональных возможностей. Она позволяет сваривать как простые, так и сложные металлоконструкции, включая тонкие и слоистые материалы. Благодаря этому методу можно получить точный и качественный сварной шов.

Удобство

Сварка ресанта отличается удобством в использовании. Этот метод предоставляет возможность сварки в самых труднодоступных местах, а также позволяет контролировать процесс соединения в режиме реального времени.

Экономическая выгода

Использование сварки ресанта позволяет сэкономить время и ресурсы, так как этот метод требует меньше энергии и материалов. Более того, сварка ресанта позволяет избежать использования дополнительных элементов соединения, что сокращает расходы.

Таким образом, сварка ресанта обладает рядом преимуществ, которые делают ее востребованным и популярным методом сварки в различных отраслях промышленности и строительства. Универсальность, прочность, функциональность, удобство и экономическая выгода делают этот метод неотъемлемой частью современной сварки.

Увеличение прочности и долговечности соединяемых материалов

Существуют различные способы увеличения прочности и долговечности соединяемых материалов, и каждый из них имеет свои особенности и преимущества. Один из таких способов - применение специальных добавок или модификаторов, которые улучшают механические характеристики сварного соединения. Это может быть достигнуто путем добавления специальных присадок к материалам, которые способствуют укреплению сварного шва и его устойчивости к воздействию различных факторов.

Важно также обратить внимание на выбор оптимального метода сварки. Результативность процесса сварки напрямую зависит от того, насколько правильно выбран метод и его соответствие конкретным условиям. Один из наиболее эффективных методов - использование инертного газа в процессе сварки, что способствует минимизации возможных деформаций и повышению качества соединения.

Также важную роль играет использование современного сварочного оборудования, которое обеспечивает более точную и стабильную работу. Например, использование автоматических сварочных систем с программным управлением позволяет достичь более высокой точности и стабильности сварки, что в свою очередь увеличивает прочность и долговечность соединяемых материалов.

| Преимущества | Недостатки |

|---|---|

| Повышение механических свойств сварного соединения | Возможность возникновения дефектов сварки |

| Повышение устойчивости к воздействию различных факторов | Необходимость специализированной подготовки персонала |

| Минимизация деформаций в результате сварки | Возможность повышенного энергопотребления |

Возможность совместной сварки разнообразных металлов

Благодаря возможности сварки разных типов металлов, можно использовать преимущества каждого из их основных свойств. Например, при объединении стали с алюминием получается конструкция с пониженной массой и повышенной прочностью, что является важным фактором для автопрома. А соединение титана с нержавеющей сталью позволяет получить материал с высокой химической стойкостью и устойчивостью к коррозии.

Сварка разных металлов открывает новые возможности для проектирования и строительства, предоставляя инженерам и дизайнерам широкий выбор материалов в сочетании с высокими технологиями сварочного процесса.

Однако, стоит учитывать, что сварка разных типов металлов может представлять определенные технические сложности. Разные свойства металлов, такие как теплопроводность и расширение при нагреве, могут влиять на процесс сварки и требовать особого внимания при настройке сварочного оборудования и выборе оптимальных параметров сварки.

Улучшение эстетического вида сварных соединений

Дополнительное внимание к эстетическому виду сварных соединений позволяет создать более привлекательные продукты и структуры, влияющие на общий внешний вид и восприятие окружающей среды. Красивые сварные швы отражают качество и профессионализм работы специалистов, а также указывают на заботу о деталях и внимание к дизайну.

В процессе сварки ресанта для улучшения эстетического вида могут применяться различные методы и техники. Особое внимание обращается на освещение и точность позиционирования свариваемых деталей, чтобы достичь оптимального ракурса и видимости для сварщика. Также используются специальные инструменты и оборудование, позволяющие получить более аккуратные и ровные сварные швы, а также минимизировать внешние дефекты, такие как брызги или дуговые следы.

Улучшение эстетического вида сварных соединений имеет не только визуальное значение, но и может быть связано с практическими соображениями. Например, максимально гладкий и ровный сварной шов позволяет более эффективно удерживать мусор и загрязнения, что облегчает последующую очистку и обслуживание соединенных элементов. Кроме того, аккуратная и эстетичная сварка может повысить ценность продукта и его привлекательность для потребителей.

Таким образом, улучшение эстетического вида сварных соединений является важным аспектом в процессе сварки ресанта. Оно влияет не только на внешний вид изделия, но и на его функциональность, качество и привлекательность для клиентов. Применение соответствующих методов и техник позволяет достичь оптимальных результатов и создать сварные соединения, которые будут удовлетворять требованиям как визуальной эстетики, так и техническим параметрам.

Технология обработки соединений: применение новых методов и техник в сварке ресанта

Основным принципом технологии сварки ресанта является управление процессом с помощью компьютерных систем и применение автоматического контроля параметров сварки. Это позволяет обеспечить более высокую точность и надежность сварки, а также уменьшить воздействие человеческого фактора на качество соединения. Для этого используются программные решения, которые позволяют определить оптимальные параметры сварки для каждого конкретного соединения, учитывая особенности материалов, их толщину и проектные требования.

Одним из ключевых элементов в технологии сварки ресанта является применение специальных сварочных электродов и электродов с покрытием. Это позволяет достичь более глубокого и равномерного проникновения сварочного материала, а также повысить стойкость соединений к воздействию окружающей среды. В сварочных электродах применяются специальные добавки, обеспечивающие необходимую прочность и устойчивость к коррозии, что делает сварные соединения надежными и долговечными.

Другим важным аспектом технологии сварки ресанта является применение инертных газов. Они играют роль защиты сварочной зоны от окисления и обеспечивают оптимальные условия для формирования сварного шва. Использование инертных газов также способствует снижению образования пор, трещин и других дефектов, а также улучшает внешний вид сварного соединения. Это позволяет получить высококачественные и эстетически привлекательные сварные соединения, которые широко применяются в различных отраслях промышленности.

Технология сварки ресанта не только обеспечивает надежность и прочность соединений, но и способствует повышению эффективности в процессе производства. Бесспорно, данная методика имеет свои особенности и трудности, однако она является одним из наиболее эффективных и современных способов сварки, позволяющих получать качественные и надежные сварные соединения с минимальными дефектами и отличным внешним видом.

Описание процесса соединения металлических поверхностей методом ресанта

Одним из основных достоинств сварки ресанта является возможность соединять разнородные металлы, представляющие различные составы и структуры. Это позволяет применять этот метод даже в условиях, когда обычная сварка не является возможной. Ресант также обладает высокой прочностью соединения, что позволяет использовать его в критических конструкциях.

При процессе сварки ресанта ключевую роль играет резервирующий материал, который располагается между соединяемыми металлическими поверхностями. Он может быть выполнен из различных материалов, включая пластины, трубки и специально разработанные смеси. Резервирующий материал осуществляет функцию не только соединения, но и заполнения дефектов и трещин, повышая качество и надежность получаемого соединения.

Примеры применения сварки ресанта в различных отраслях

Уникальные возможности сварки ресанта широко применяются в различных сферах деятельности, от производства и строительства до энергетики и авиации. Благодаря своим неповторимым свойствам и характеристикам, сварка ресанта становится неотъемлемой частью работы в таких отраслях, где требуется высокая прочность соединений и надежность конструкций.

1. Автомобильная промышленность

В автомобильной промышленности сварка ресанта применяется для создания каркасов и конструкций автомобилей, обеспечивая надежное соединение металлических элементов. Это позволяет увеличить прочность и долговечность подвески, кузова и других составных частей автомобиля.

2. Строительство

В строительстве сварка ресанта находит широкое применение при монтаже и строительстве различных объектов – от промышленных зданий и мостов до жилых домов и сооружений инфраструктуры. Благодаря высокой прочности соединений, сварка ресанта обеспечивает надежность и долговечность конструкций, а также возможность справляться с большими нагрузками и экстремальными условиями эксплуатации.

3. Энергетика

В энергетике сварка ресанта применяется для соединения трубопроводов, теплообменников, резервуаров и других элементов энергетических систем. Благодаря высокой устойчивости к температурному воздействию и давлению, сварка ресанта гарантирует надежность и безопасность работы энергетических объектов.

4. Авиация

В авиационной промышленности сварка ресанта применяется для создания конструкций самолетов и вертолетов. Благодаря своим высоким характеристикам, сварка ресанта обеспечивает надежность и прочность соединений, что является критическим фактором для безопасности полетов и работы воздушных судов.

Примеры применения сварки ресанта в этих отраслях лишь небольшая часть возможностей, которые она предоставляет. Благодаря своим достоинствам и уникальным характеристикам, сварка ресанта продолжает находить все большее применение в различных сферах деятельности, повышая качество и надежность металлических соединений и конструкций.

Ограничения при сварке ресанта

- Ограниченный выбор материалов

- Необходимость специализированных инструментов

- Трудности при выполнении сложных сварочных работ

- Риск возникновения деформаций и трещин в сварных соединениях

- Высокая стоимость процесса сварки ресанта

Сварка ресанта также может потребовать дополнительной подготовки поверхности, что может занимать дополнительное время и увеличивать сложность работы. Кроме того, существует вероятность возникновения дефектов сварных соединений, таких как пузыри в металле или неправильное сращивание материалов.

В целом, несмотря на некоторые ограничения и риски, сварка ресанта остается важным методом для создания прочных сварных соединений. С учетом всех факторов и правильной подготовки, эти недостатки могут быть управляемыми и перекрыты достоинствами процесса.

Возможность возникновения деформаций соединяемых материалов

При процессе соединения материалов методом сварки ресанта существует вероятность возникновения деформаций в соединяемых элементах. Эти деформации могут иметь как пластическую, так и упругую природу, и возникают из-за различных факторов, включая разницу в расширении и сжатии, нагрев и охлаждение, а также действие механических сил.

Соединяемые материалы, подвергающиеся воздействию сварки ресанта, могут испытывать пластические деформации, что означает изменение их формы без возвращения к исходному состоянию. Это может привести к нарушению геометрических параметров соединяемых элементов и ослаблению их прочности. Кроме того, возможны упругие деформации, которые временно меняют форму материалов, но возвращаются к исходному состоянию после прекращения воздействия внешних сил.

Деформации соединяемых материалов могут быть вызваны разницей в их коэффициентах расширения. Во время сварки ресанта, при образовании сварного шва и его охлаждении, материалы могут претерпевать неравномерные изменения объема. Это может привести к появлению напряжений и деформаций в соединяемых элементах.

Другим фактором, способствующим возникновению деформаций, является нагрев и охлаждение материалов в процессе сварки. При нагреве материалы расширяются, а при охлаждении сужаются. Если эти изменения в объеме происходят неравномерно или стремительно, это может привести к деформациям структуры материалов и внутренним напряжениям.

Механические силы, действующие на соединяемые материалы, также могут вызывать деформации. Это может быть связано с неправильным расположением элементов во время сварки ресанта, неправильным применением силы или деформацией, переданной от других элементов конструкции.

Для уменьшения возможности возникновения деформаций требуется правильно выбрать технологический режим сварки и учесть особенности свариваемых материалов. Кроме того, необходимо использовать методы компенсации деформаций, такие как применение специальных фиксационных приспособлений и техники контроля напряжений и деформаций.

Вопрос-ответ

Какие достоинства имеет сварка ресанта?

Сварка ресанта имеет несколько достоинств. Во-первых, она обеспечивает прочное соединение между металлическими деталями. Во-вторых, сварной шов имеет высокую надежность и устойчивость к воздействию различных нагрузок. Кроме того, сварка ресанта позволяет обрабатывать сложные формы и высокоуглеродистые стали. Еще одним преимуществом является возможность сварки в любом положении.

Каковы недостатки сварки ресанта?

Сварка ресанта имеет несколько недостатков. Во-первых, при использовании этого метода могут возникать дефекты сварного шва, такие как трещины или поры. Во-вторых, процесс сварки ресанта требует определенных навыков и квалификации у сварщика, что может быть сложным для некоторых людей. Кроме того, при сварке ресанта могут возникать деформации металлических деталей. И, наконец, сварка ресанта может не быть подходящим методом для сварки некоторых материалов, таких как алюминий и медь.

Какие особенности сварки ресанта в зависимости от материала?

Сварка ресанта имеет свои особенности в зависимости от материала, который необходимо сварить. Например, при сварке стальных деталей необходимо учесть их термическую обработку, чтобы избежать возникновения трещин в сварном шве. При сварке нержавеющей стали необходимо использовать специальные электроды или проволоку для получения стойкого к коррозии сварного соединения. Если требуется сварить алюминий, то необходимо учитывать его низкую теплопроводность и применять методы, способствующие его охлаждению.

Можно ли использовать сварку ресанта для соединения пластиковых деталей?

Нет, сварка ресанта не является подходящим методом для сварки пластиковых деталей. Пластиковые детали обычно соединяются другими методами, такими как клей или нагреваемый стык. Сварка ресанта требует высокой температуры, что может привести к плавлению или разрушению пластиковых элементов. Для сварки пластиков используются специальные методы, аппаратура и материалы.

Зачем нужна сварка ресанта?

Сварка ресанта используется для соединения различных деталей и конструкций из металла. Она позволяет создавать прочные и надежные соединения, которые не рассоединятся при воздействии внешних сил. Благодаря сварке ресанта можно восстанавливать поврежденные металлические детали и поверхности, а также выполнять сборку и монтаж металлических конструкций.