При формировании резьбы на поверхностях с изменяющимся радиусом нарезка играет решающую роль. Этот процесс секущего образования желобков, существенно влияющий на характеристики и функциональность изделия, требует особого подхода. Многие эксперты называют его искусством создания взаимосвязанных выступов фактур. В современном промышленном производстве появляются новые инструменты и методы, позволяющие расширить возможности обработки и повысить качество полученного результата.

Сегодня от производителей требуется не только простая нарезка резьбы на элементах с постоянным радиусом, но и сложные решения, такие как резьба на конической поверхности. Это означает возможность создания выступов или полостей на поверхности, которая постепенно меняется по своей форме. Для достижения таких результатов необходимы специальные инструменты и знания, которые позволят эффективно реализовать требуемые проектные идеи и обеспечить должный уровень качества изготовления.

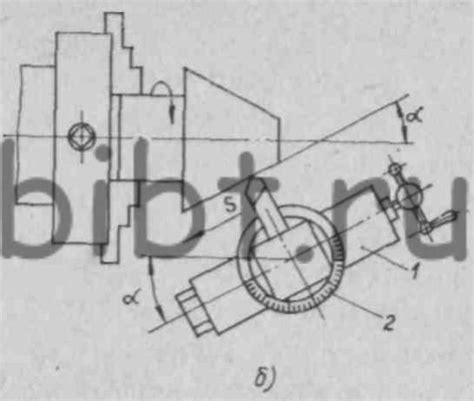

Современная техника нарезки резьбы на конической поверхности включает в себя использование различных методов, таких как фрезерная, токарная, или комбинированная обработка. Применение соответствующих инструментов, особенностей технологии и оптимального выбора параметров позволяет достичь точности и эффективности, необходимых для успешной реализации задуманного проекта.

Основные принципы формирования резьбы на конусной форме

В данном разделе рассматриваются основные принципы, которые лежат в основе создания резьбового соединения на поверхности конической формы. Будут описаны особенности, необходимые инструменты и специальные техники для достижения точности и качества резьбовых отверстий и шлицев на конусной поверхности.

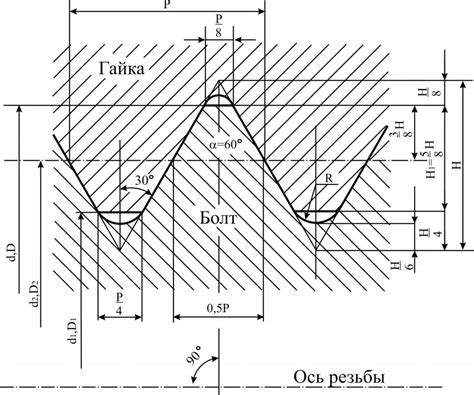

| 1. Геометрия конусной поверхности | Описание основных параметров и характеристик конической формы, включая угол наклона, длину основания и радиусы изгиба. |

| 2. Подготовка поверхности | Изложение методов очистки и подготовки поверхности перед нарезкой резьбы на конической форме для обеспечения оптимального сцепления резца с материалом. |

| 3. Выбор режущего инструмента | Обзор различных типов режущих инструментов, их характеристик и преимуществ, а также советы по выбору наиболее подходящего инструмента для конкретного вида резьбы. |

| 4. Техники нарезки резьбы | Описание различных техник и методов нарезки резьбы на конической поверхности, с учетом скорости резания, глубины проходки и дополнительных параметров, влияющих на качество процесса. |

| 5. Контроль качества | Обзор методов и инструментов для контроля точности и глубины резьбы на конусной поверхности, а также важность проверки качества в процессе и после его завершения. |

Весьма полезными являются знания и понимание принципов формирования резьбы на конической поверхности, которые помогут достичь высокой точности и надежности соединений. Правильное применение этих принципов существенно повысит эффективность и результативность рабочего процесса.

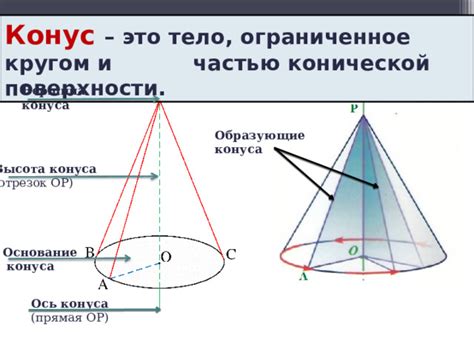

Особенности и понятие конической поверхности

В уникальной геометрии объектов существует особая форма поверхности, называемая конической. Эта поверхность, как подсказывает синонимичное название, представляет собой конус, образованный путем вращения прямой вокруг оси.

Характерной особенностью конической поверхности является ее скругление от вершины вниз, образуя закрывающую часть конуса. Иногда ее также называют радиальной, поскольку линии, параллельные основанию, пересекаются с осью конуса в точке. Это свойство придает конической поверхности уникальную геометрическую форму, которая имеет множество применений в различных областях.

Наряду с основными характеристиками, коническая поверхность отличается своей кривизной, варьирующейся в зависимости от его параметров, таких как угол наклона и высота конуса. Это позволяет создавать отличные от классического конуса вариации формы, например, усеченные конусы или конусы с выпуклым основанием.

Знание особенностей и понятия конической поверхности существенно для понимания применения этой формы в различных сферах, таких как инженерия, графическое моделирование и архитектура. Рассмотрение и изучение ее особенностей позволяет создавать и анализировать сложные формы, а также применять их в практических задачах.

Важное значение обработки резьбы на скругленной поверхности

Осознание важности обработки резьбы на конусной поверхности позволяет избежать множества проблем, связанных с неправильной сборкой, низкой прочностью и неэффективной работой механизма. Кроме того, хорошо нарезанная резьба на конической поверхности увеличивает срок службы изделия и минимизирует необходимость в техническом обслуживании или замене деталей.

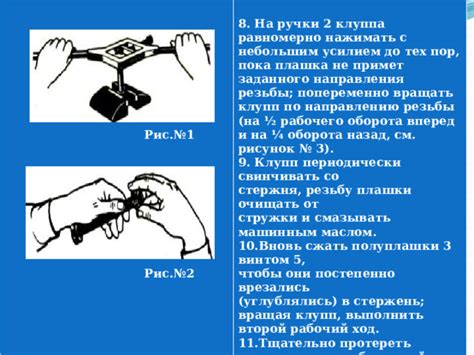

Каждая составляющая нарезки резьбы на скругленной поверхности имеет свою значимость. От правильно подобранного инструмента до правильного выбора скорости и подачи - все эти факторы влияют на итоговое качество резьбы и функциональность изделия. Помимо этого, специалисты могут использовать различные методы обработки, такие как нарезка вручную или с использованием специальных станков и оборудования, чтобы достичь идеальных результатов.

Правильно нарезанная резьба на конической поверхности гарантирует герметичность соединения, стабильность работы и высокую точность. Кроме того, такая обработка позволяет улучшить аэродинамические характеристики изделия, что особенно важно при создании аэрокосмической или транспортной техники. Поэтому необходимо уделить должное внимание этому этапу производства для достижения оптимальных результатов и максимальной производительности конструкции.

Выбор необходимых инструментов и оборудования для выполнения резьбы на поверхности конической формы

В данном разделе мы рассмотрим важный вопрос о выборе подходящих инструментов и оборудования для осуществления процесса резьбы на поверхности с конической формой. Качественное выполнение резьбы требует правильного выбора инструментов, которые будут использоваться оператором, а также соответствующего оборудования.

В первую очередь, важно проанализировать множество видов ручных и механических инструментов, доступных на рынке. Подходящие инструменты должны быть выбраны исходя из основных требований в отношении размера, формы и глубины резьбы, а также материала, который будет обрабатываться. Среди таких инструментов можно выделить резьбонарезные метчики, плашки и фрезы, а также специальные оснастки и крепежные приспособления.

Кроме инструментов, стоит обратить внимание на оборудование, которое будет использоваться для выполнения резьбы на конической поверхности. Здесь могут быть включены различные механические станки, такие как токарные и фрезерные станки, которые обеспечивают более точный и устойчивый процесс резьбы. Также важно учитывать наличие специализированных приспособлений и приспособлений для крепления деталей, которые помогут обеспечить стабильность и безопасность работы.

Окончание раздела

Выбор подходящих инструментов и оборудования для нарезки резьбы на конической поверхности является критически важным шагом в успешном выполнении данного процесса. Использование правильных инструментов позволит достичь высокого качества резьбы, а также повысить продуктивность и эффективность рабочего процесса. Грамотный выбор инструментов и оборудования не только обеспечивает качественный результат, но и помогает снизить риск повреждений деталей и обеспечить безопасность оператора.

Подготовка и обработка поверхности перед выполнением резьбы на конусах

В данном разделе рассматривается важная особенность нарезки резьбы на конической поверхности. Прежде чем приступить к самому процессу резьбонарезания, необходимо правильно подготовить и обработать поверхность конуса. Это утверждение основывается на том, что качество и точность резьбы напрямую зависят от правильно выполненной подготовки.

Перед началом работ необходимо провести детальный анализ конической поверхности, чтобы определить ее состояние и готовность к нарезке резьбы. Важно учесть все особенности формы конуса, его размеры и угол наклона. Подобная информация поможет выбрать правильные инструменты и определить оптимальное технологическое решение.

После анализа поверхности необходимо подготовить ее к нарезке резьбы. Этот этап включает в себя обязательную очистку поверхности от загрязнений, остатков материала, ржавчины и других дефектов. Для достижения наилучшего результата рекомендуется использовать специальные средства для очистки, которые не повредят поверхность и не оставят на ней следов.

Кроме того, перед нарезкой резьбы на конической поверхности, рекомендуется обработать ее специальными препаратами или маслами, которые позволят уменьшить трение и повысить точность резьбонарезания. Это важно для обеспечения исправной работы поверхности, а также для увеличения срока службы всей конструкции.

Инновационные методы обработки поверхностей: нарезка пробковой шляпки на загонке конуса

Традиционно нарезка резьбы производится на плоских поверхностях, однако дефицит инноваций в этой области привел к разработке уникального метода на применение конусовидной поверхности. Упорядоченные углы наклона конуса создают уникальное поле вихрей, которое обеспечивает высокую степень точности и надежности резьбы. Заглавие "пробковая шляпка" происходит от используемого материала, который демонстрирует новые аспекты в области резьбы.

Этот метод имеет неоспоримые преимущества по сравнению с традиционными методами обработки поверхностей. Использование пробковой шляпки позволяет избежать осложнений, обычно связанных с искрообразованием или перегревом, что обеспечивает низкую вероятность деформации заготовки. Кроме того, пробковая шляпка является экологически чистым и безопасным материалом, не содержащим вредных веществ или токсинов.

Благодаря пробковой шляпке в резьбе на конической поверхности достигается исключительно высокая степень акустической демпфирования, что повышает качество объекта. Применение этого материала приводит к существенному расширению спектра возможностей обработки поверхностей и позволяет достичь уникальной комбинации прочности, гибкости и эстетической привлекательности.

Технологии нарезки резьбы на конической поверхности с использованием пробковой шляпки - это современный манифест эволюции в области обработки поверхностей. Они меняют устоявшиеся представления о возможностях резьбы и открывают новую эру дизайна и функциональности.

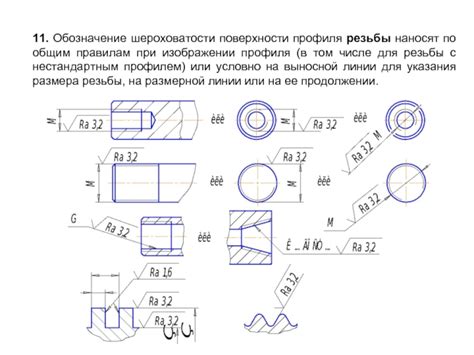

Контроль качества выполненной резьбы на конусной поверхности

Первый этап контроля – проверка установки инструмента для нарезки резьбы на конусной поверхности. Важно убедиться в правильной фиксации и совпадении осей, чтобы избежать возможных проколов и смещений, которые могли бы повлиять на качество резьбы.

Далее следует оценить внешний вид готовой резьбы, чтобы удостовериться в ее наличии и отсутствии повреждений. Это важно не только для эстетической составляющей, но и для гарантии правильной работы и сопряжения резьбовых соединений.

Непременным этапом проверки качества резьбы на конусной поверхности является измерение параметров резьбы. Постоянный контроль диаметров, шагов и углов позволяет убедиться в соответствии полученных значений с требуемыми параметрами и обеспечить необходимую совместимость с другими деталями.

Критерий оценки качества нарезки резьбы – пластичность и сопротивляемость резьбового соединения. Для этого проводят специальные испытания, такие как нагрузочные тесты, которые позволяют определить прочность соединения и его способность выдерживать эксплуатационные нагрузки без деформаций и разрушений.

Обеспечение высокого качества нарезки резьбы на конической поверхности – залог успешного функционирования деталей и механизмов, поэтому контроль и проверка качества процесса играют важную роль в производстве и конструировании.

Вопрос-ответ

Какие инструменты можно использовать для нарезки резьбы на конической поверхности?

Для нарезки резьбы на конической поверхности можно использовать различные инструменты, включая нарезные плашки, нарезные косынки, нарезные пластины и оснастку для нарезки резьбы.

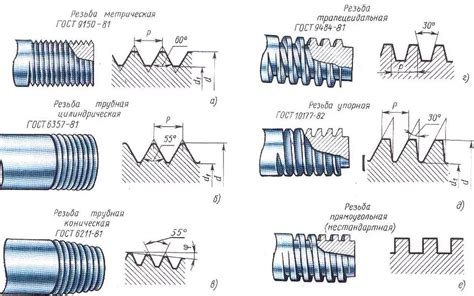

Какую резьбу можно нарезать на конической поверхности?

На конической поверхности можно нарезать различные типы резьбы, включая метрическую резьбу, дюймовую резьбу, трапецеидальную резьбу, шестигранную резьбу и другие стандартные и специальные типы резьбы.

Какой процесс следует выполнить перед началом нарезки резьбы на конической поверхности?

Перед началом нарезки резьбы на конической поверхности необходимо правильно подготовить материал, установить инструменты, выбрать соответствующие параметры нарезки (глубину резьбы, скорость вращения инструмента, подачу и др.) и обеспечить надежную фиксацию детали.